Das vor drei Jahren eröffnete neue Firmengebäude in Nüziders ist imposant, was bei der „HTW Molds GmbH” gemacht wird, wissen dagegen nur wenige. Zumindest im Ländle. International aber ist HTW bei Spezialisten auf allen Kontinenten ein Begriff. Das Unternehmen gehört zu den weltweit größten Herstellern von Spritzgussanlagen/formen für Plastikdeckel.

FOTOS: TM-HECHENBERGER

Wenn der erst 33-jährige Kevin Mathis einmal ein paar Stunden frei hat, dann schwingt er sich von seinem Zuhause in Röns – der kleinsten Gemeinde Vorarlbergs – gerne auf seine Harley Davidson „Shovel Head”, mit knapp 2000 Kubikzentimetern Hubraum eines der größten Motorräder der Welt. Wenn er durch die Gegend cruist, kann er gut entspannen. Ebenso beim Golfen, das er seit vielen Jahren nutzt, um seinen Kreislauf zu beruhigen. Mit dem erheblichen beruflichen Stress kann der junge Mann so gut umgehen. Er ist, gemeinsam mit seinem Partner Karl Halper, Geschäftsführer und Eigentümer der HTW und in dieser Funktion auf der ganzen Welt unterwegs, um die technischen Kunstwerke aus eigener Planung und Fertigung vorzustellen.

Rund 600 Milliarden Plastikflaschen und Behälter werden jährlich produziert (Quelle: Wikipedia, Stand 2021), und jede Flasche oder Tube braucht einen Deckel. Weltweit gibt es fünf große Hersteller der dafür notwendigen Gussformen: „Der „Ferrari” unter diesen „Top Five”, das ist die Nüziger Firma HTW”, behauptet Kevin Mathis kühn und selbstbewusst.

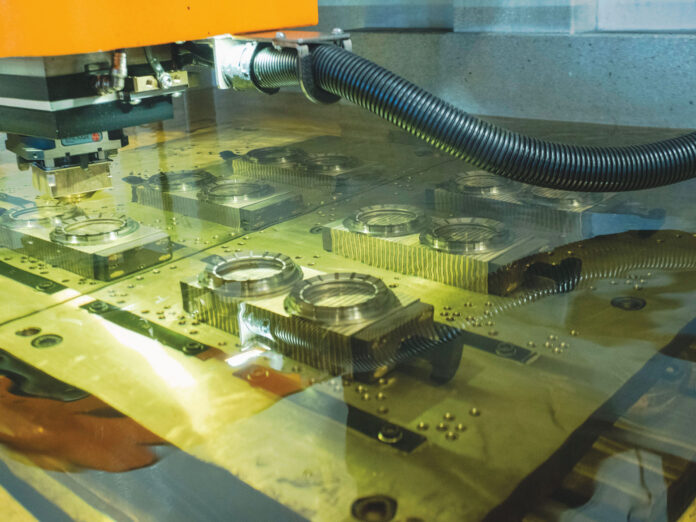

Tatsächlich sind die Leistungsdaten der Spritzgussformen imponierend. Bei der Herstellung eines Verschlusses zum Beispiel für eine Coca-Cola Flasche wird eine auf Hundertstelgramm genau dosierte Menge von heißem Kunststoff mit einem Druck von 2.000 Bar in eine Form gespritzt. Das ist enormer Druck: Ein Top-Kärcher bringt es gerade einmal auf 180 bar Druck und jeder gelernte Vorarlberger weiß, dass man von diesem Hochdruck-Wasserstrahl besser die Finger lässt…

Anspruchsvoll ist auch das technische Erfordernis, diesen auf 250 Grad erhitzten Kunststoff innerhalb kürzester Zeit auf siebzig Grad abzukühlen: Weil die „fertigen” Stöpsel, von denen alle zwei Sekunden bis zu 96 Stück produziert werden, in einem festen und unverformbaren Zustand im Sammelbehälter ankommen müssen.

Und „selbstverständlich” halten die HTW-Gussformen diese Druck- und Temperaturbelastungen dauerhaft aus: So entstehen pro Minute 2.880 Deckel, jede Stunde 172.800 Stück und das 24 Stunden pro Tag und fast 365 Tage pro Jahr.

„Unsere Gussformen sind auf der ganzen Welt im Einsatz”, erklärt Kevin Mathis ein einfaches HTW-Prinzip: „Wir legen schon deswegen Wert auf höchste Fertigungsqualität, weil wir kein Bedürfnis haben, auf allen Kontinenten Reparaturteams zu unterhalten.” Die maximale Zuverlässigkeit der HTW-Spritzgusstechnik hat sich längst international herumgesprochen.

Lange Jahre wirkte die HTW als klassischer kleiner Metallverarbeitungsbetrieb in Ludesch. Zur Hauptsache war man mit Lohnarbeit beschäftigt – also der Herstellung von Produkten nach den Plänen und Vorgaben von Kunden aus Industrie und Gewerbe. Rund dreißig Prozent der Wertschöpfung wurden durch eigene Projekte erwirtschaftet.

Nach der Wirtschaftskrise in den Jahren 2008 und 2009 setzte man den strategischen Schwerpunkt auf die Projektarbeit. Im Auftrag diverser internationaler Kunden konstruierte man die ersten Kunststoff-Spritzgussformen, die voll überzeugen konnten.

Dieses Spezialgebiet wurde bei HTW dementsprechend weiterentwickelt und führte zum heutigen weltweiten Erfolg.

Neben den Spritzgussformen für Plastikflaschen-Deckel hat man sich im Bereich Medizin und bei der Produktion von Kartuschen z.B. für Silikon weitere Standbeine geschaffen. Im Vergleich zu den kleinen Flaschendeckeln und noch kleineren Sicherheitsverschlüssen für Medikamente mögen die großen Kartuschen für Silikon, Kleber oder Fett vergleichsweise einfach herzustellen wirken: Das Gegenteil ist der Fall, wie Kevin Mathis erklärt: „Bei der Produktion geht es um höchste Präzision.” Zwischen Kartusche und Kolben darf keine Haaresbreite Platz sein, weil sonst die Inhaltsstoffe beim Druck auf den Kolben „nach hinten” austreten würden, anstatt über die Düse. Andererseits darf der Kolben natürlich auch keinen Deut größer sein, als die Kartusche…

Dass die Werkzeuge für solche Präzisionsarbeiten zur Gänze in Nüziders entwickelt und produziert werden, darauf ist man bei HTW besonders stolz. „Wir haben die besten Ingenieure und Werkzeugmacher, die man sich vorstellen kann”, lobt Mathis seine Crew.

Voraussetzung für die Herstellung der Hightech-Spritzgussformen ist natürlich auch ein entsprechender Maschinenpark. „Da sind wir auf dem höchstmöglichen Level”, erklärt Mathis. Mit dem vor drei Jahren bezogenen Neubau wurde aber nicht nur in die Maschinen- und Computertechnik investiert. Der Neubau ist mit einer 250 kW Photovoltaikanlage, Erdwärmenutzung, Wärmerückgewinnung, automatischer Be- und Entlüftung etc. auch umwelttechnisch auf dem neuesten Stand.

Dass mit den Produkten der HTW andererseits Milliarden von Plastikteilen produziert werden, darin sehen die Firmenchefs Mathis und Halper keinen Widerspruch. Im Gegenteil: „Kunststoffe haben gegenüber anderen Verpackungsmaterialien viele Vorzüge. Für die Gesamt-Ökobilanz von Plastikverpackungen leisten wir täglich den bestmöglichen Beitrag.”

Das Um- und Auf in dieser Bilanz ist freilich die Recyclingquote: Mit Milliardeninvestitionen in die Forschung und den Aufbau entsprechender Werke weltweit spielt hier einer der vielen guten Partner der HTW an vorderster Front mit: Das Harder Unternehmen Alpla…