Eine stille Revolution vollzieht sich derzeit im internationalen Tunnelbau. Statt Schienenfahrzeugen werden künftig gummibereifte und mit Elektronik vollbepackte fahrerlose Fahrzeuge eingesetzt, um Baumaterial zur Baustelle zu transportieren. Die Vorteile des Systems Virturail©, davon sind deren Macher überzeugt, sind enorm und werden sich international im Tunnelbau durchsetzen. Jäger Bau (Bludenz) und Reisch Sondermaschinenbau (Frastanz) sind maßgeblich beteiligt.

FOTOS: VIRTURAIL, ROBERT WILLI, TM-HECHENBERGER

Seit etwa 140 Jahren war es die Technik der Wahl im Tunnelbau: Das ausgebrochene Gestein wurde mit Kippwaggons (auch Lore oder Grubenhunt) aus dem Tunnel geschafft. Im modernen Tunnelbau wird der Abraum zwar mit Förderbändern hinausgeschafft: Die Versorgung der Baustelle etwa mit Betonfertigteilen zur Absicherung der frisch ausgebrochenen Hohlräume erfolgt aber nach wie vor mit Loks und Waggons.

Die Gleise haben im modernen Untertagebau allerdings viele Nachteile. Sie brauchen viel Platz, sind Stolperfallen und behindern Baumaschinen wie etwa die eingesetzten großen Radlader. So kommt es immer wieder zu Beschädigungen der Gleisanlagen, die im rauen Baustellenbetrieb speziell auch im Bereich der vielen Weichen praktisch permanent und aufwendig gewartet werden müssen.

Ein weiterer Nachteil ist, dass die Gleise nach jedem Vorschub der Tunnelbohrmaschinen natürlich entsprechend verlängert werden müssen. Das kostet viel Zeit und ist auch nicht ungefährlich. Und schließlich sorgen die Abgase der Diesellokomotiven für dicke Luft im Tunnelbau. Schon seit vielen Jahren wurde deswegen nach Alternativen zum klassischen „Tunnelzug” gesucht. Alle bisherigen Versuche erwiesen sich allerdings nicht als entscheidend besser.

Durchbruch mit Hightech

Die 1922 in Schruns gegründete Firma Jäger Bau ist nicht nur im klassischen Hoch- und Tiefbau aktiv, sondern hat schon jahrzehntelange Erfahrung im Untertagebau: Weltweit sind die Spezialisten aus dem Montafon – die ihre neue Firmenzentrale gerade in Bludenz errichten – gefragt, wenn untertage für Straßen- oder Eisenbahntunnel gearbeitet werden muss oder Stollen etwa für Kraftwerke erforderlich sind. Und natürlich kennt man das „Gleisproblem”.

Um es zu lösen, setzte DI Wolfgang Weber, der den Bereich Untertagebau zehn Jahre geleitet hat und im Vorjahr in die Jäger Bau Geschäftsführung berufen wurde, auf die Zusammenarbeit mit Spezialisten. Man holte die Automatisierungs-Experten der deutschen Firma Minetronics an Bord.

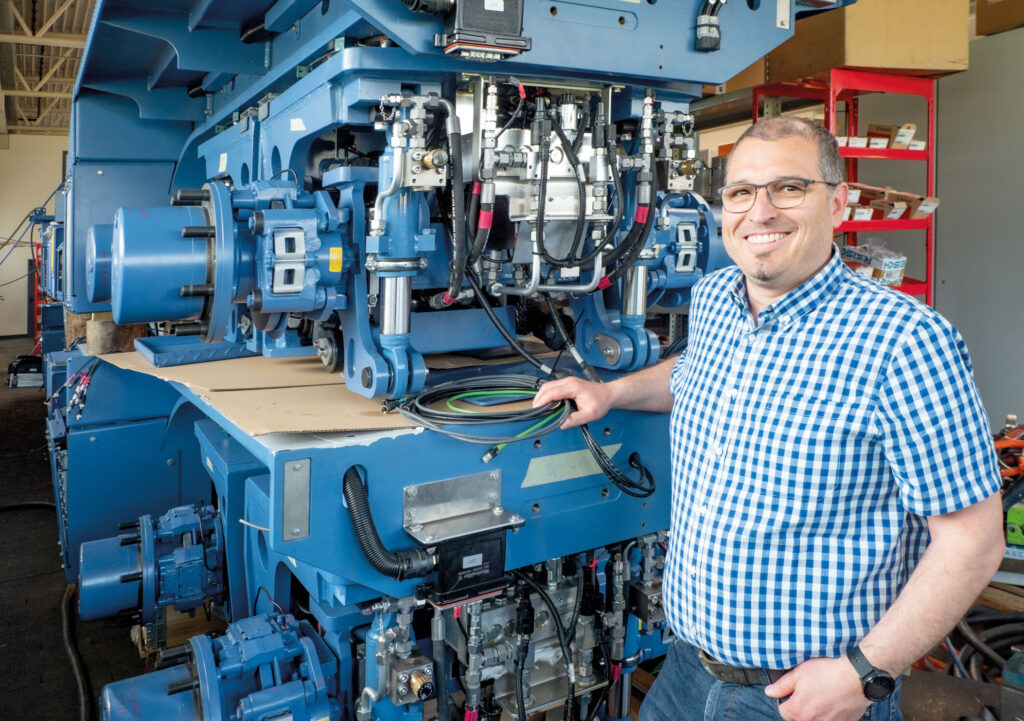

Wolfgang Weber

Mitglied der Jäger Bau

Geschäftsführung

Deren fundiertes Knowhow zu allen Anwendungsmöglichkeiten moderner Steuerungstechnik wurde kombiniert mit der jahrzehntelangen Erfahrung und der umfassenden Kenntnis der Erfordernisse des Tunnelbaus von Jäger. Gemeinsam gründete man die Firma „Virturail”.

So entstand ein Konzept für gummibereifte Fahrzeuge, die mit modernster Steuerungssensorik ausgestattet in der Lage sein sollten, die Fahrstrecken zur Versorgung der untertägigen Baustellen exakt spurtreu und eben ohne Gleise zu bewältigen. Für den Bau des entworfenen „Automated Service Vehicle” (ASV) fand man mit der Frastanzer Firma Reisch einen kongenialen Partner.

„Eine erste Anfrage erhielten wir im Sommer 2020”, erinnert sich Robert Willi. Der in Nüziders wohnhafte Absolvent der Technischen Universität Graz ist seit 17 Jahren bei Reisch und seit 15 Jahren Leiter der sechsköpfigen Entwicklungsabteilung. Dass die Aufgabe keine einfache sein würde, war ihm gleich klar: Die Stahlkonstruktion sollte in der Lage sein, 27 Tonnen Nutzlast zu bewegen. Die sehr kompakt konstruierten Fahrzeuge müssen nicht nur das Gesamtgewicht von 40 Tonnen in schwierigem Gelände bewegen, sondern dabei auch noch extrem exakt in der Spur bleiben.

Nur 1,70 Meter breit ist die Lücke zwischen den ganzen Apparaten, welche die Tunnelbohrmaschine in ihrem (250 Meter langen!) „Nachläufer” mitführt. Und durch diese auch in ihrer Höhe begrenzten Lücke muss das Virturail-ASV mit den 1,64 Meter breiten Tübbingen bis zur Bohrmaschine vorfahren: Links und rechts dieser Betonelemente bleiben also nur wenige Zentimeter Luft. Apropos Luft: Ein abgasfreier elektrischer Antrieb war ebenfalls vorgegeben. Für zwei 100 kW-Elektromotoren und die passenden Batterien war Platzbedarf einzuräumen. Und auch die elektronischen Bauteile und Steuerungen mussten untergebracht werden: Für den automatisierten Fahrbetrieb sind die ASVs vollgepackt mit Radar-, Laser-, Ultraschallsensoren und RFID-Antennen.

Umsetzung in Rekordzeit

Trotz des Umfangs der Aufgaben nahm man im Spätherbst 2020 die Herausforderung an. Und damit waren Robert Willi und seine Kollegen in der Pflicht. „In der 98-jährigen Geschichte des Unternehmens Reisch ist es noch nie vorgekommen, dass eine technische Aufgabe – wenn sie angenommen worden ist – nicht gelöst werden konnte”, berichtet der gebürtige Bludescher Robert Willi. Dabei wurden in all diesen Jahren schon viele verwegene technische Lösungen entwickelt – vom Heiz-Scheibenwischer für das Forschungsschiff „Polarstern” über selbstfahrende Seilbahnen, gigantische Sägen und Pressen für die Industrie, Fahrzeuge für die Verlegung von Wasserrohren in Saudi-Arabien und vieles mehr.

Diese 98-jährige Tradition des Nicht-Scheiterns galt es natürlich fortzuführen. Man machte sich also mit Feuereifer ans Werk. Die geballte technische Kompetenz der gesamten Entwicklungsabteilung und der Fertigung wurde in dieses Projekt investiert – Überstunden und Arbeit an Wochenenden inbegriffen.

Ende 2020 erfolgte die Beauftragung zur Planung, Fertigung sowie Montage der ersten Fahrzeuge von Virturail. Anfang Juni 2021 war es schließlich so weit: In Anwesenheit der Virturail-Chefs konnte der Roll-Out des ersten Fahrzeuges bei Reisch in Frastanz gefeiert werden. Der Prototyp überzeugte schon bei dieser ersten Ausfahrt und die bereits gestartete Serienproduktion konnte weitergeführt werden.

Seit Dezember letzten Jahres sind zehn der jeweils zwölf Meter langen ASV‘s beim Bau des Kerenzerbergtunnels in der Schweiz im Einsatz: Die Fahrzeuge, die je nach Bedarf einzeln oder im Verbund von bis zu vier Fahrzeugen eingesetzt werden können, haben sich dabei schon bestens bewährt. Die nächste Entwicklungsstufe ist bereits in Arbeit. Die ASV‘s werden sich dann autonom, also ohne Fahrzeugführer bewegen.