Vor 38 Jahren hat der Schlinser Martin Rauch seine ersten Lehmbauprojekte geplant und umgesetzt. Der „Spinner” von damals hat weit über unsere Landesgrenzen hinaus sensationelle Bauten realisiert, ist längst international anerkannt und mit Ehrendoktorwürden und Preisen ausgezeichnet. Zusammen mit dem Frastanzer Anlagenbauer Reisch hat er zwei Fertigungsmaschinen entwickelt, die dem Lehmbau neue Möglichkeiten und Märkte erschließen.

FOTOS: TM-HECHENBERGER, HANNO MACKOWITZ, RALPH FEINER, FA.REISCH, FA. RICOLA/MARKUS BÜHLER

Lehmbautechniken sind seit 10.000 Jahren bekannt. Das größte Bauwerk der Welt, die Chinesische Mauer, besteht zu einem Großteil aus Stampflehm. Noch heute lebt ein Drittel der Weltbevölkerung in Lehmhäusern. In weiten Teilen Afrikas und im arabischen Raum ist Lehm neben Holz immer noch der wichtigste Baustoff. In den Industrieländern haben sich seit Beginn des 20. Jahrhunderts Stahl, Beton und Glas als primäre Baumaterialien durchgesetzt. Das Wissen um Lehmbau ging hierzulande nach und nach praktisch gänzlich verloren.

Es war Martin Rauch aus Schlins, gelernter Keramiker, Ofenbauer, Fliesenleger und Absolvent der Wiener Akademie für Angewandte Künste, der dieses Wissen wieder aufgespürt und den Lehmbau darüberhinaus in neue Dimensionen geführt hat. Inzwischen hat er aus diesem Material – neben unzähligen anderen Projekten und Bauwerken – im Jahr 2014 bei Basel das größte Lehmbauwerk Europas geschaffen.

„Die Vorzüge von Lehmbau sind vielfältig und überzeugend”, schwärmt Rauch, seit er dieses Material als Ofenbau-Lehrling kennenlernte:

1: Lehm besteht aus Ton und Sand und ist ein Naturbaustoff, der unter der oberen Humusschicht praktisch überall verfügbar ist.

2: Die Transportwege des Baumaterials können dadurch enorm reduziert werden. Als Beispiel kann Martin Rauch auf sein eigenes Haus in Schlins verweisen: Mauern und Wände des zehn Meter hohen Einfamilienhauses wurden im Wesentlichen aus dem eigenen Aushubmaterial errichtet.

3: Lehmwände sorgen für gesundes Raumklima, indem sie Feuchtigkeit und Wärme aufnehmen und abgeben.

4: Lehm, der zusammen mit Schotter verdichtet („gestampft”) wird, hat eine enorme Tragfähigkeit und braucht dafür keinerlei künstliche Zusätze.

5: Stampflehm kann daher völlig problemlos und zu hundert Prozent wiederverwendet werden.

Baustoff mit besonderer Ästhetik

Allein diese Argumente prädestinieren Lehm im Zeichen des Klimawandels zum Baustoff der Zukunft. Ganz besonders fasziniert ist Martin Rauch aber immer wieder von der archaischen Ästhetik des Lehmbaus. „Nach der Austrocknungsphase behält eine Stampflehmwand oder -fassade über Jahrzehnte ihre Farbigkeit und gewinnt mit der Zeit sogar an Leuchtkraft, wenn andere Materialien längst ausgeblichen sind”, erklärt Rauch, während er mit leuchtenden Augen auf die Außenhaut seiner Betriebsstätte in Schlins blickt.

In diesem Gebäude hat der weltweit erste „Stampflehmroboter” sein Zuhause gefunden. Entwickelt wurde er von den Technikern der Frastanzer Firma Reisch in enger Zusammenarbeit mit Martin Rauch.

Erdfeuchter Lehm und Schotter wurden bis dahin in schweißtreibender Arbeit mit Hilfe von Stampfern „von Hand” und an der Baustelle vor Ort in Verschalungen zu massiven Stampflehmwänden verdichtet. Mit dieser Methode wäre das „Kräuterzentrum” der Schweizer Firma Ricola – das oben zitierte größte Lehmgebäude Europas – im vorgesehenen Zeitraum nicht realisierbar gewesen.

Neue Maschine für größten Lehmbau der Welt

Also musste eine entsprechende Maschine erdacht, konstruiert und gebaut werden: „Beispiel für so ein Gerät gab es auf der ganzen Welt keines”, erinnert sich Firmenchef Arno Reisch an den Beginn der Planungen im Jahr 2014. Das spornte die Techniker des Frastanzer Familienunternehmens aber umso mehr an: Schließlich wirbt Reisch genau damit, dass man für alle technischen Anforderungen „Sonderlösungen, die begeistern” entwickle. Tatsächlich schaffte es Martin Rauch mit diesem Prototyp, den seine Mitarbeiter liebevoll „Roberta” tauften, das Ricola-Gebäude im Rahmen des (eher großzügigen) Budgets zeitgerecht fertigzustellen: 110 Meter lang, 30 Meter breit und zwölf Meter hoch sind die rund 45 Zentimeter dicken Außenwände des gewaltigen Kräuterzentrums.

Diese erste Produktionsmaschine bewährte sich in Folge auch auf anderen Großbaustellen. Mit dem 2019 begonnenen Neubau der „Lehm.Ton.Erde Baukunst GmbH”-Werkhalle von Martin Rauch in Schlins wurde das Gerät inzwischen fix im Schlinser Stampflehmzentrum eingebaut. Hier werden Stampflehmwände in einem beweglichen Schalungssystem in der erforderlichen Dicke und einer Gesamtlänge von bis zu 45 Metern und bis zu 1,5 Metern Höhe gefertigt. Nach dem Ausschalen wird diese Riesenmauer in den jeweils erforderlichen Dimension in Blöcke geschnitten, getrocknet und in bis zu 7.000 Kilo schweren Stücken zu den Baustellen gebracht.

Weinkeller aus Lehm

Vor drei Jahren meldete sich ein von den Lehmbauten aus Schlins begeisterter Kunde und beauftragte Martin Rauch mit der Fachplanung für ein ganz besonderes Projekt. Im französischen Bezirk (frz. arrondissement) Bordeaux will der Kunde die Weine aus seinem exklusiven Château in einem großen Weinhaus samt riesigem Keller präsentieren und lagern: Weil Lehm wegen seiner positiven Wirkung auf das Raumklima dafür bestens geeignet ist, wurde Martin Rauch die Umsetzung des ehrgeizigen und in seiner Art bislang einzigartigen Gebäudes anvertraut.

Der Bau des Hauses selbst ist für die in solchen Projekten inzwischen geübte Mannschaft um Martin Rauch eine überschaubare Herausforderung. Aber: Die Mauern in Schlins mit maschineller Unterstützung zu fertigen und zur 1.200 Kilometer entfernten Baustelle zu transportieren, war keine Option.

„Roberta 2” ist mobil

Das Projekt vor Ort in Handarbeit umzusetzen, wäre technisch möglich, aber ökonomisch und in Frankreich auch arbeitsrechtlich schwer umzusetzen gewesen.

Die Lösung: Eine zweite Fertigungsanlage musste her! Natürlich wandte sich Rauch mit diesem Begehren wieder an die Firma Reisch. Projektleiter Ing. Klaus Riezler konnte dafür zwar auf die Pläne für den Bau des Prototyps zurückgreifen, konstruierte diesen aber in vielen Bereichen um. Einerseits galt es, die neue Maschine an die besonderen Anforderungen in Frankreich anzupassen und entsprechend der Erfahrungswerte zu optimieren. Andererseits sollte die neue Anlage besonders mobil konstruiert werden. Auf nur einem Lkw, so die Vorgabe, soll „Roberta 2” nach Fertigstellung des Weinhauses zur nächsten Großbaustelle geführt werden: Das Interesse an großen Industrie- und Gewerbebauten aus Lehm ist spätestens seit dem international beachteten und vielbesuchten Haus riesengroß.

Für den 42-jährigen erfahrenen Konstrukteur Klaus Riezler, der seit zwei Jahren mit Begeisterung für das Reisch-Team arbeitet, war dies eine herausfordernde und spannende Aufgabe, die er in wenigen Monaten erfolgreich abschließen konnte.

Seit Juli ist die 12,2 Tonnen schwere und sechs Meter lange „Roberta 2” direkt beim Weingut in Bordeaux im Einsatz. In einer provisorischen Betriebshalle wurde eine 50 Meter lange Schalung aufgebaut: Sie muss die enormen Kräfte aufnehmen, welche für die Verdichtung des zunächst lockeren und feuchten Lehmgemisches zu einer tragfähigen Mauer notwendig sind. Die Monstermaschine „saust” mit knapp sieben Metern pro Minute die Schalung entlang, trägt dabei aus ihrem 8,5 Tonnen fassenden Lehm-Behälter gleichmäßig Material in die Schalung ein und stampft es gleichzeitig fest.

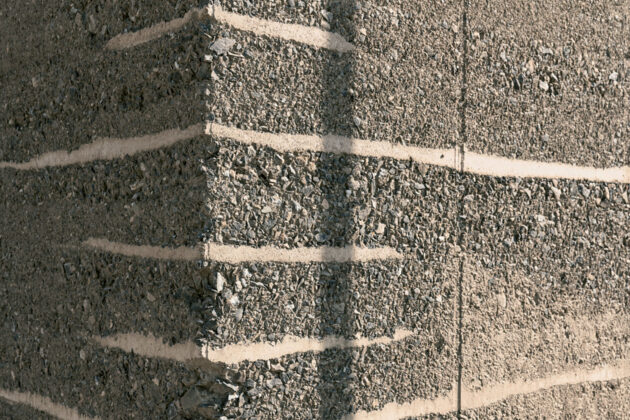

In regelmäßigen Abständen werden wasserundurchlässige, dünnere Schichten aus alten Ziegelstücken eingebaut: Sie sorgen dafür, dass später in der fertigen Wand Regenwasser nicht tief in die Lehmmauer eindringen kann, sondern an der Oberfläche abfließt – und dabei nur ganz wenig Feinmaterial auswäscht.

Diese Rauch-Methode der „kontrollierten Erosion” sorgt dafür, dass die Stampflehmwand über viele Jahrzehnte Bestand hat. „Ich bin überzeugt, dass meine Mauern mindestens ebenso lange bestehen werden wie solche aus Beton”, erklärt Martin Rauch. In der Umweltbilanz ist Lehm mit Sicherheit Meilen voraus. Der innovative Unternehmer freut sich, dass Lehm als Baustoff mehr und mehr in das Bewusstsein der Bauherren vordringt. Speziell das Interesse junger Architekten und Architekturstudenten, von denen er schon unzählige bei seinen Vorlesungen an der Uni St. Gallen und bei Praktika in seinem Betrieb in Schlins kennengelernt hat, begeistert ihn: „Die Zukunft gehört diesem wunderbaren Naturbaustoff, der schon seit 10.000 Jahren verarbeitet wird!”

Schon kleine Lehmbau-Elemente verbessern das Raumklima

Aufsehenerregende große Projekte wie das Kräuterhaus der Firma Ricola (2014), der „Alnatura Campus” in Darmstadt (2019) und künftig auch das in Bau befindliche Weinhaus in Bordeaux sind öffentlichkeitswirksame „Turbos” für den Stampflehmbau. Wichtig sind Martin Rauch aber nicht nur solche Großprojekte. Auch für Einfamilienhäuser, Garagen oder Nebengebäude ist Stampflehm aus seiner Sicht der Baustoff der Wahl. „Man muss auch nicht gleich ein ganzes Haus aus Lehm bauen, um die Vorzüge dieses Naturbaustoffes genießen zu können”, betont der Lehmpionier. „Jeder Raum gewinnt enorm an Aufenthaltsqualität, selbst wenn man nur eine einzelne Lehmwand einplant oder nachträglich installiert!”

Ein ganz besonderes Anliegen ist Martin Rauch der „lehmo”, den er seit vielen Jahren zusammen mit der Ludescher Firma Ofenbau Müller baut. Es gibt ihn in vielen verschiedenen Modellen, sehr gerne aber auch in individuellen Ausführungen. Vom einfachen kleinen „Öfile”, als offene Feuerstelle ausgeführt oder auch als Ganzhausheizung samt Warmwasseraufbereitung.

„Lehm Ton Erde” fertigt maßgenau und fugenlos die Hülle aus Stampflehm. Diese wird in der Werkstätte der Ludescher Ofenbauer Bertram und Harald Müller fachgerecht und auf die jeweiligen Erfordernisse genau abgestimmt mit Heiztüre, Feuerraum, Heizgaszügen oder einem Kamineinsatz ausgestattet. Die ausgeklügelte Ofenbautechnik gewährleistet höchste thermische Effizienz jedes einzelnen Modells.

Neben der ausgezeichneten Wärmespeicher- und Wärmeleitfähigkeit entfalten die Stampflehm-Objekte auch unbeheizt ihre positiv ausgleichenden Wirkungen auf das Raumklima, indem sie Feuchtigkeit aufnehmen und abgeben.

Die lehmos sind außerdem „ewig” haltbar und immer schön, weil allfällige Schrammen und Beschädigungen einfach und praktisch unsichtbar ausgebessert werden können. Und schließlich könnten die Stampflehmhüllen – im Fall des Falles – problemlos umgestaltet oder demontiert und zu hundert Prozent wiederverwendet werden. Auch im Ofenbau steht daher für Martin Rauch fest: Der 10.000 Jahre alte (Ofen-) Baustoff Lehm ist der Baustoff der Zukunft.